Como bien ya vimos en un artículo anterior, asegurar la hermeticidad de los conductos de aire acondicionado en una instalación de HVAC es fundamental para obtener un ahorro energético en el sistema de ventilación y frigorífico; así como también para garantizar el bienestar de las personas que conviven dentro de una instalación evitando cualquier tipo de posibilidad de contaminación cruzada por medio de los conductos de aire, aberturas, infiltraciones, etc.

DESCRIPCION DEL ENSAYO

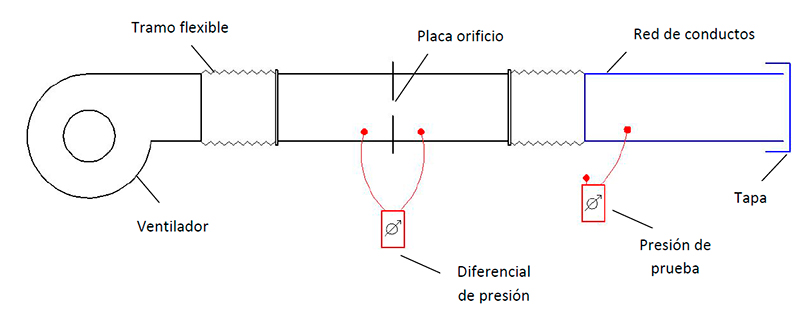

Para verificar que la red de conductos de aire es estanca y no posee aberturas, uniones mal engrafadas, perforaciones, etc. es necesario someter a toda la red de conductos a un ensayo que consiste en presurizar la misma y medir un diferencial de presión en una placa orificio, que posteriormente nos determinará (mediante el uso de una tabla normalizada) el caudal de fuga obtenido y que finalmente compararemos contra el caudal de fuga máximo admisible para verificar el cumplimiento del ensayo.

Para ello nos basaremos en el procedimiento descripto en el manual SMACNA “HVAC Air Duct Leakage Test Manual”, que a continuación explicaremos brevemente:

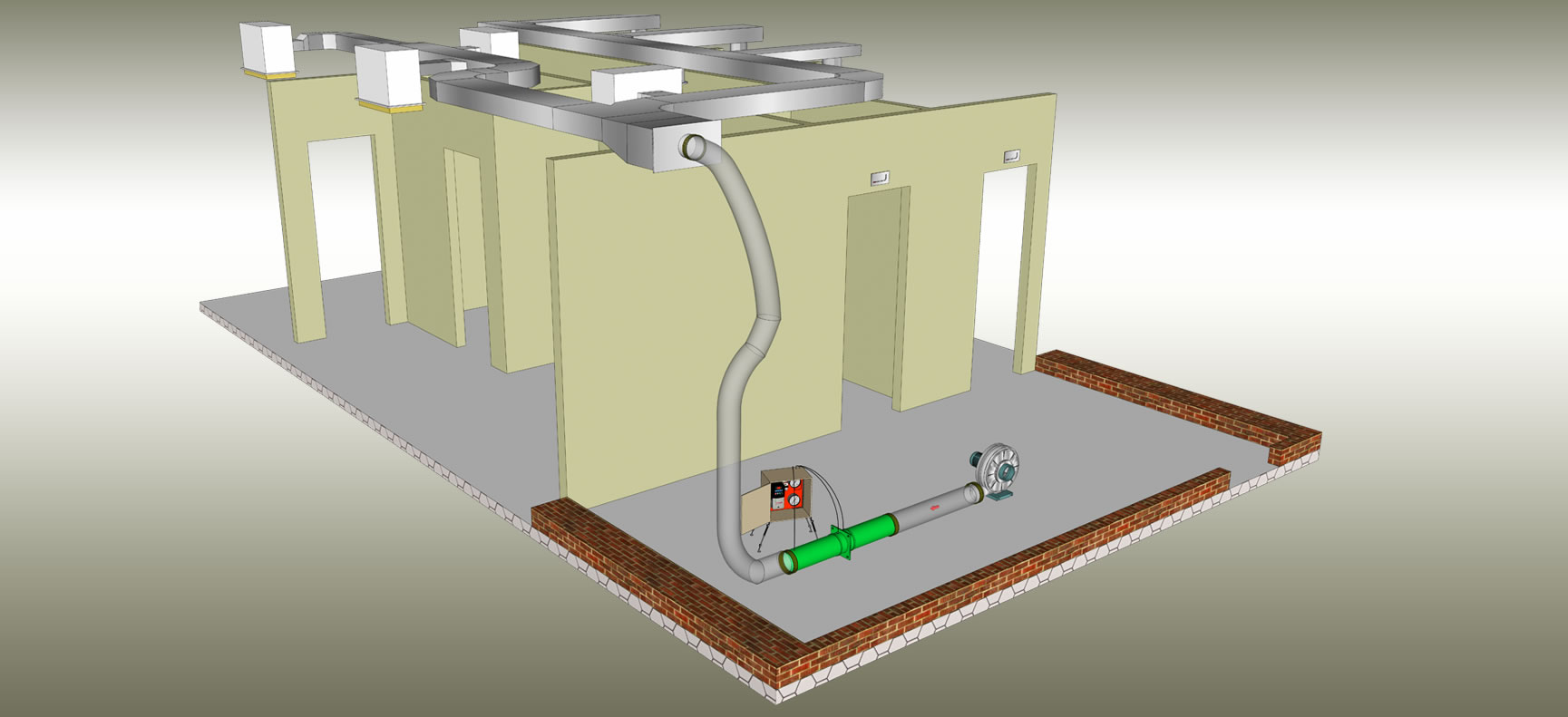

ESQUEMA DE CONEXION

PLANIFICACION

Debido a que consideramos este ensayo como una parte crítica de nuestra instalación, debemos realizar la planificación correspondiente previo a ejecutar el ensayo. Vale la pena aclarar que esta verificación debe realizarse en simultáneo con los trabajos de obra, inmediatamente después de haber montado la red de conductos a ensayar. Es sumamente importante contemplar esto ya que, si el ensayo es demorado es muy probable que, si la medición no cumple, no podamos recorrer la red de conductos para tratar de localizar las fugas ya que la misma probablemente esté obstaculizada por otros servicios, cielorrasos, artefactos de iluminación, mampostería, etc.

Una vez planificada la verificación, se procederá a realizar la documentación que dará soporte al ensayo. Para ello es necesario contar con:

Planos: Es importante contar con los planos de los conductos a ensayar para poder identificarlos rápidamente en la obra y no confundirlos con otros ramales, servicios, etc.

Planilla de despiece: Esta planilla contempla todos los tramos que componen a la red de conductos y sirve para determinar la superficie total [m2] de conductos a ensayar. Valor que luego necesitaremos para calcular el caudal de fuga admisible.

Curva de clasificación de conductos: Esta curva es extraída del manual SMACNA “HVAC Air Duct Leakage Test Manual” y describe los distintos tipos de conductos según su forma, engrafe, utilización, etc. De aquí sacaremos el coeficiente que nos determinará el caudal de fuga admisible.

Presión de prueba: El valor de presión de prueba nos determinará (según la clasificación del conducto) el caudal de fuga unitario, es decir el caudal de fuga admitido por unidad de superficie [m3/h/m2]. Es recomendable establecer valores de presión de pruebas que dupliquen o tripliquen la presión nominal del conducto ya que, si probamos la instalación a una presión mayor a estos valores, es muy probable que las fugas que encontremos sean resultantes de una sobre presión innecesaria debido a que la red de conductos nunca estará expuesta a una contrapresión semejante durante su funcionamiento. Un valor recomendable para ejecutar los ensayos es entre 250Pa y 500Pa

Caudal de fuga admisible: Este valor es el que nos determinará si la red de conductos cumple con los requisitos de hermeticidad o no. Para determinar el caudal de fuga admisible es necesario contar con la superficie total de conductos a ensayar [m2], y el caudal de fuga unitario [m3/h/m2]. Multiplicando estos dos valores tendremos el caudal de fuga [m3/h] máximo que podemos permitir en nuestra instalación.

Diferencial de presión máximo: Este es el valor medible, el que utilizaremos para verificar que la red de conductos cumple con los requisitos de hermeticidad en todos sus tramos. Para determinar este diferencial de presión es necesario contar con el caudal de fuga total admisible y la tabla de placa orificio sustraída del manual SMACNA “HVAC Air Duct Leakage Test Manual”.

EJECUCION DEL ENSAYO

Debido a que el ensayo consiste en presurizar la red de conductos es necesario verificar que toda la red se encuentre sellada, sin aberturas o elementos terminales colocados. Para ello se colocarán tapas u otro tipo de elementos de bloqueo para garantizar que la red se encuentra cerrada, es decir, sin rejas montadas, sin uniones desengrafadas, sin collares o ramales abiertos, etc. Solamente se dejará en el extremo del ramal un collar abierto por el cual conectaremos el equipo de prueba, intercalando en el medio de ambos la placa orificio.

Una vez que verificamos que la red de conductos está bloqueada en su totalidad, conectaremos el ventilador de prueba y la placa orificio al collar que ya habíamos dejado previsto. Luego, conectando nuestro manómetro para verificar la presión de prueba (se conecta del lado de la red de conductos), aumentaremos la velocidad del ventilador lentamente hasta alcanzar la presión de prueba establecida.

Teniendo el ventilador presurizando la red de conductos a la presión deseada, procederemos a colocar el manómetro en la placa orificio para determinar el diferencial de presión entre la red de conductos y la presión suministrada por el ventilador. La diferencia de presión es la que determinará posteriormente (mediante el uso de la tabla de placa orificio) el caudal de fuga total resultante. Si este caudal está por debajo del que hemos calculado, podemos garantizar que la red de conductos se encuentra en óptimas condiciones de montaje y que no presenta fugas considerables dando por cumplido el ensayo.

Es imprescindible registrar todas las mediciones obtenidas respaldadas con fotografías o videos del ensayo para luego poder emitir el informe correspondiente con las fechas y firmas de todas las personas involucradas.

¿Qué hacemos cuando el ensayo no cumple con los valores admitidos?

Es probable que algunos ensayos no cumplan con los valores máximos admitidos durante la primera prueba. En esos casos lo que se procede a hacer es una recorrida por toda la red de conductos de manera minuciosa con el fin de poder detectar, mediante el sonido del aire, las posibles fuentes de fuga. Cuando esto no es suficiente también se puede inyectar humo por el oído del ventilador de prueba y así poder visualizar de manera instantánea las fugas a lo largo del recorrido.

Una vez que las fugas fueron detectadas e identificadas se procederá a sellarlas y/o reemplazar las piezas, según el caso, y se realizará nuevamente el ensayo siguiendo la metodología anteriormente descripta. Se deberá repetir este ciclo hasta alcanzar los valores de presión diferencial máximos admitidos.

CONCLUSIÓN

Es de suma importancia realizar los ensayos de verificación de conductos durante la etapa de montaje en obra de forma tal que cualquier inconveniente o pieza defectuosa pueda ser sellada, reparada o reemplazada en el momento. De otra manera, si no realizamos los ensayos correspondientes en la etapa de montaje podemos tener inconvenientes que lamentaremos a la hora de la puesta en marcha, aumentando considerablemente los costos de reparación, o incluso, imposibilitando totalmente cualquier tipo de solución.