Las esclusas constituyen las “fronteras” que permiten los cambios de clase entre áreas, o un área y la circulación, evitando que la contaminación que se produce al abrir las puertas del área pase en forma directa de la zona sucia a la limpia.

Físicamente son cuartos, que reciben el mismo tratamiento de aire de las áreas a las que conducen. La mayoría de las veces tienen una función específica, haciendo las veces de ingreso/ egreso de materiales, o bien de personal.

De manera de enfatizar la prevención de la contaminación, la circulación de las personas y de los materiales deben estar constituidas en diferentes esclusas, pudiendo incluso, cuando el tamaño de los materiales lo permita, utilizar boxes o pasabandejas.

Cuando necesitamos contener algún proceso o controlar la contaminación cruzada, las presiones juegan un papel fundamental, permitiendo que los flujos de aire se direccionen correctamente conforme al requerimiento especificado para un determinado producto o proceso. Es en este aspecto que entra en juego el rol principal de las esclusas de aire.

No siempre es requerido un valor de presión diferencial entre áreas, sino que simplemente se debe garantizar la dirección del flujo de aire en un sentido determinado, considerando un diferencial mínimo, de entre 2 a 5 Pa. Por ejemplo en el caso de productos que se encuentran en áreas calificadas, no clasificadas (CNC). En este aspecto la esclusa puede contribuir a la prevención de la contaminación cuando la presión caiga a cero por la apertura de una de las puertas, manteniendo la frontera en la puerta cerrada, con una velocidad adecuada para el transporte de las partículas. Es fundamental en estos casos, considerar algún tipo de alarma, ya sea sonora, visual o de enclavamiento, que evite la apertura simultánea de las puertas.

Es por demás conocido que en la industria farmacéutica las presiones diferenciales cumplen un rol de gran importancia para prevenir la contaminación, y las esclusas de aire resultan un obstáculo efectivo a tal fin.

Pero muchas veces se tiene un concepto erróneo de los límites y de las consecuencias de los resultados fuera de los rangos especificados. Las esclusas de aire permiten trabajar con diferenciales más bajos, y por ende menor caudal de inyección en el área, además de permitir un mejor balanceo de la instalación.

Considerando que las esclusas deben ser de la misma clasificación higiénica que las áreas a las que permiten el acceso, debe contemplarse una tasa de renovaciones de aire alta, aunque no excesiva, que permita la rápida recuperación de la condición en el estado de reposo.

Tipos de esclusas y direccionalidad del aire

Existen básicamente tres configuraciones de esclusas:

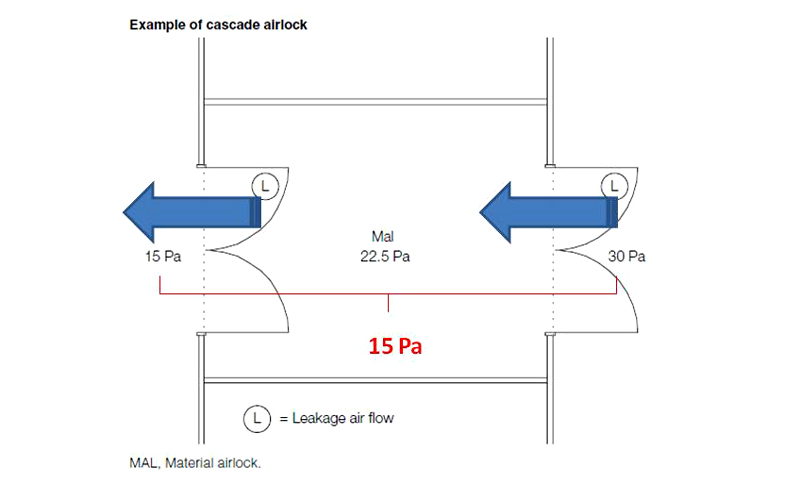

Tipo Cascada:

Este tipo de esclusas es comúnmente utilizado para los casos en los que existen requerimientos de clasificación pero no de contención al proceso, o viceversa, cuando existe requisito de clase pero no de contención. El sentido del flujo de aire se considera en una sola dirección, hacia el interior de la sala en el caso de contención o hacia el exterior para las áreas limpias.

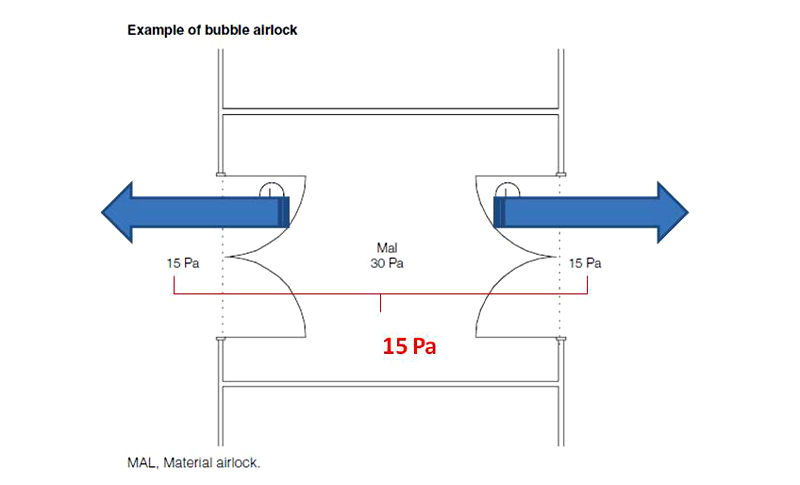

Tipo Burbuja:

Este tipo de esclusas se utiliza para operaciones no contaminadas, se trata de un espacio presurizado de tal manera que el sentido de flujo de aire sea hacia afuera generando una presión positiva desde la esclusa hacia las áreas que conecta. Se debe considerar la misma clasificación en la esclusa que en el área más limpia a la que ingresa.

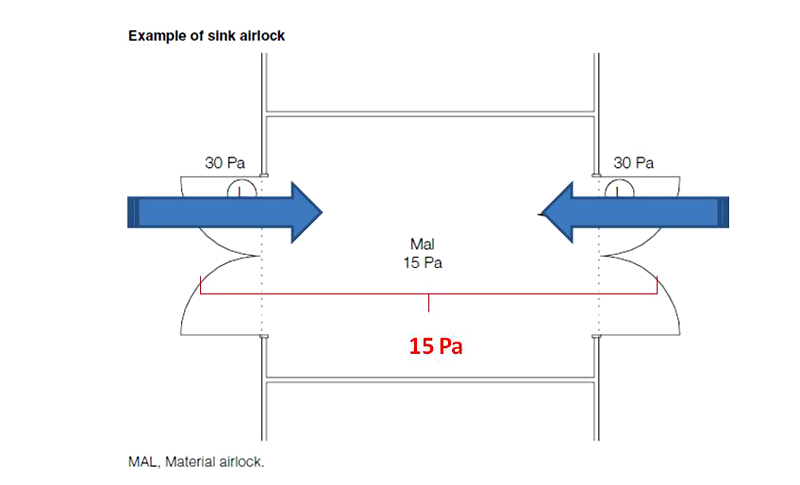

Tipo Sumidero:

Este tipo de esclusas son recomendables para operaciones contaminadas, en este caso el flujo de aire será hacia adentro de la esclusa generando un depresión en la misma.

Debemos tener en cuenta que una esclusa resulta un lugar “de paso”, por lo que al abrir una de las puertas indefectiblemente la caída de presión es a cero, y eso presupone una posible contaminación, si no se realizan las aperturas bajo los procedimientos específicos. Por otro lado, y a consecuencia de esta caída abrupta del diferencial, hay que prestar especial atención al sentido del flujo de aire en la puerta cerrada, y se deberá diseñar de manera tal que no haya posibilidades de invertir de la dirección de diseño.

Resulta entonces fundamental, contar con el conocimiento del requerimiento de presiones desde el inicio de la etapa de proyecto.

Solo así se podrá abordar una correcta contención ambiental en las salas.