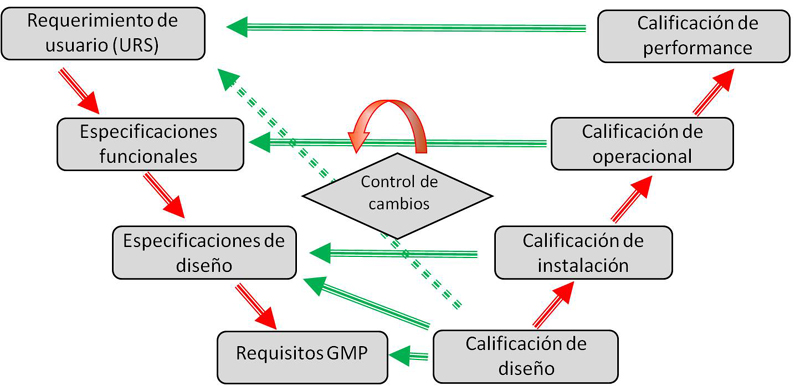

La planificación de las actividades de validación debe enfocarse en un análisis de riesgo que permita determinar el alcance de la misma.

Si el registro y la documentación son la clave de cualquier procedimiento farmacéutico, “lo que no está escrito, no está hecho”, entendemos que el Plan Maestro de Validación (PMV), será el documento fundamental para la organización, definición, calificación y registro de todos los procesos productivos, y de apoyo a los mismos, dentro de una planta farmacéutica.

Conceptos generales

La calificación y validación debe establecer y proveer evidencia documentada en referencia a que:

(a)…los locales, sistemas de soporte, equipamiento y procesos han sido diseñados de acuerdo con los requerimientos para las BPF (calificación de diseño o DQ);

(b)…han sido construidos e instalados en cumplimiento con las especificaciones de su diseño (calificación de instalación o IQ);

(c)…operan de acuerdo con las especificaciones de su diseño (calificación operacional u OQ);

(d)…un proceso específico producirá consistentemente un producto con sus especificaciones predeterminadas y atributos de calidad (validación de proceso, también llamado calificación de funcionamiento o PQ).

Calificación de Diseño - DQ

El proceso de diseño que conlleva un sistema de hvac, debe reflejar la necesidad real, lo que presupone que estará a cargo de un equipo multidisciplinario, que enumerará las necesidades conforme a la actividad para lograr un producto de calidad.

Se deben tener en cuenta como parte de la documentación a evaluar:

• Especificaciones funcionales,

• Adecuación a los requerimientos GMP,

• Especificaciones técnicas de los equipos y componentes del sistema,

• Planos de detalle (flujos de aire, zonificación, etc.), etc.

La DQ adquiere todo su sentido en el caso de instalaciones nuevas. Parte de esa documentación puede ser proporcionada por el fabricante de los equipos componentes de un sistema.

Una vez que se presenta la documentación de proyecto se realiza una evaluación de la misma teniendo en cuenta que deben cumplir con las especificaciones de diseño establecidas en el requerimiento de usuario, y además se debe demostrar la conformidad respecto de las Buenas Prácticas de Fabricación.

Calificación de la Instalación – IQ

Es la verificación documentada de que los locales, sistemas y equipos, tal como se han instalado o modificado, se ajustan al diseño aprobado y a las recomendaciones del fabricante.

Las verificaciones y ensayos de IQ se realizan tanto sobre el sistema instalado como sobre la documentación técnica y de respaldo.

Calificación de la Operación - OQ

Contempla la verificación documentada de que los locales, sistemas y equipos, tal como se han instalado o modificado, funcionan de la manera esperada en todas las circunstancias de funcionamiento previstas.

El propósito del OQ es establecer mediante pruebas documentadas que todos los componentes críticos son capaces de operar dentro de los limites y tolerancias admitidas.

Se realizarán pruebas específicas para cada equipo, en función de sus características, tanto en condiciones normales de uso como sometido a desafíos.

Calificación de la Performance – PQ

Una vez concluida la OQ, y luego de la puesta en marcha del sistema, se verificará documentalmente que el sistema brinda un aceptable control bajo condiciones normales de operación.

En esta etapa se verifica que los parámetros críticos definidos en la calificación de diseño se alcanzan y mantienen en el tiempo.

Se pueden monitorear en el tiempo parámetros verificados durante la OQ, tales como:

• Presiones diferenciales

• Temperatura y humedad relativa

• Clasificación de los locales

Al finalizar la calificación del sistema de hvac, se deberá determinar el uso que se le dará a la documentación de registro, teniendo en cuenta que las mismas podrían ser utilizadas por Mantenimiento, Ingeniería y Operaciones, o bien por el departamento de calidad para los controles que se realicen en la fabricación de productos, en cuyo caso se transformarán en documentos maestros críticos con registros GMP.