Garantizar la hermeticidad de los conductos de aire en una instalación de HVAC es un elemento crítico que en la mayoría de las instalaciones de aire acondicionado no es tenido o cuenta, o hasta incluso es minimizado. A continuación, describiremos las ventajas de contar con una red de conductos de aire sometida a este tipo de ensayo para garantizar la estanqueidad de la misma, así como también las consecuencias de no realizar ningún tipo de verificación.

Para comenzar definiremos que el ensayo de hermeticidad de conductos de aire, también conocido como “Ensayo de fuga de conductos de aire”, es una verificación que se realiza para garantizar que toda la red de conductos de aire que componen a una instalación de HVAC, cumple con los lineamientos y procedimientos establecidos el manual SMACNA “HVAC Air Duct Leakage Test Manual”. Dentro de este manual encontraremos la información detallada de cómo realizar este ensayo, el equipamiento necesario, las curvas y tablas para determinar los valores de fuga admitidos, etc.

El ensayo de hermeticidad de conductos al ser considerado como un paso crítico, su implementación deberá estar especificada en el manual desde la etapa inicial de diseño (DQ) de una instalación de aire acondicionado. El ensayo deberá ser ejecutado durante la etapa de instalación y montaje de conductos y deberá ser documentado fehacientemente durante esta etapa, constituyendo en un documento de conformidad como parte de la calificación de la instalación (IQ).

¿POR QUÉ ES TAN IMPORTANTE REALIZAR ESTE ENSAYO?

Dentro de las ventajas más importantes que podemos destacar al contar con una red de conductos de aire estanca, verificada y ensayada, encontraremos:

AHORRO ENERGETICO

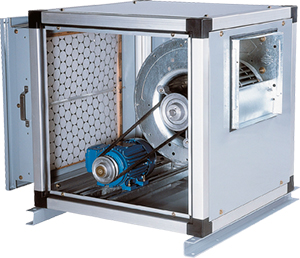

Sumando las pequeñas pérdidas de aire a lo largo del recorrido de la red de conductos instalados podemos determinar un caudal total de aire que NO llega a los recintos a acondicionar, por ende, es desperdiciado. Con esta afirmación llegamos a la conclusión de que el ventilador que suministra el aire tratado tiene que estar trabajando a mayor capacidad para compensar estas pequeñas pérdidas de aire. En cambio, en una red de conductos estanca el ventilador trabaja a la potencia óptima entregando solamente la cantidad de aire necesaria para alcanzar los valores de caudal de aire en cada recinto, según fue diseñado.

Otro punto interesante en cuanto al ahorro energético es que no solamente el ventilador trabaja en mejores condiciones, sino que también el sistema frigorífico rinde más, debido a que se acondiciona (refrigeración o calefacción) solamente la cantidad de aire necesaria que luego se distribuirá por los distintos sectores, y no será desperdiciado en pequeñas fugas a lo largo del recorrido.

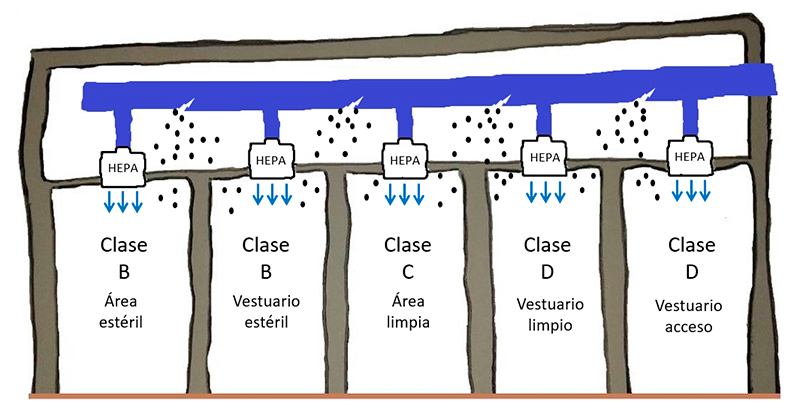

EVITAR LA CONTAMINACION CRUZADA

Este concepto es sumamente importante en las instalaciones hospitalarias, centros de salud y en laboratorios farmacéuticos debido a que, en este tipo de instalaciones, la calidad de aire interior es un parámetro crítico a tener en cuenta. Además, es importante destacar que en la industria farmacéutica y hospitalaria se suelen trabajar con distintas sustancias, drogas, patógenos y/u otros tipos de microorganismos que pueden perjudicar demasiado a las personas que se expongan a los mismos. Es por ello que garantizar la estanqueidad de los conductos de aire (tanto en la inyección como en la extracción o retorno) es indispensable para evitar que el aire se “comparta” entre los distintos sistemas de HVAC que conviven en una misma instalación; y para asegurar que la totalidad del aire suministrado y extraído de los distintos recintos es tratado eficientemente en su totalidad pasando por las etapas de filtrado necesarias, incluso por la emisión de rayos UV-C, cuando corresponda.

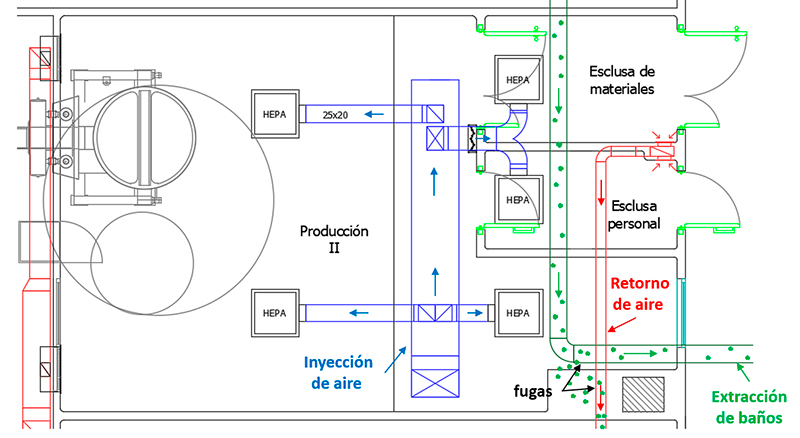

EVITAR LA CONTAMINACION POR DIFERENCIALES DE PRESION

Como bien ya hemos leído en otros artículos, existen áreas que están sometidas a un diferencial de presión que funciona como barrera de contención para evitar la contaminación del aire entre las distintas salas que componen al sistema de HVAC. Bajo este concepto podemos suponer que, si las distintas áreas y sectores que componen a un sistema se encuentran comunicadas por un mismo cielorraso, o sobre techo, y los conductos de aire acondicionado que alimentan cada sector atraviesan este espacio en común; existe una posibilidad muy alta de que las fugas que existiesen en el recorrido de los distintos conductos queden dispersas en el cielorraso e ingresen (por medio de las aberturas de los artefactos de iluminación, servicios, etc.) a aquellas áreas que se encuentren en presión negativa con respecto al cielorraso. Y con este mismo razonamiento podemos suponer que, las salas que se encuentren con un diferencial de presión mayor que el cielorraso contaminen este espacio en común y las fugas que existan en los conductos de retorno succionen este aire contaminado volviéndolo a inyectar a las demás salas del sistema.

ALARGAR VIDA UTIL DE INSUMOS/ REPUESTOS

En el primer ítem destacamos el ahorro energético obtenido al reducir la potencia del ventilador para garantizar que el mismo entregue solamente la cantidad de aire necesario según lo diseñado. Esto trae consigo también beneficios en los insumos y repuestos de la instalación, debido a que, al reducir el caudal de aire y potencia eléctrica del ventilador principal, alargamos la vida útil de los distintos elementos como filtros de aire, serpentinas de refrigeración, correas y rodamientos, etc. Si bien este punto no es crítico, vale la pena considerar que teniendo una instalación eficiente no solamente ahorramos energía, sino también evitamos el desgaste innecesario de los elementos y, por ende, reducimos el riesgo de que ocurran fallas inesperadas que posteriormente podamos lamentar.

Como podemos ver, realizar los ensayos de hermeticidad en los conductos de aire acondicionado durante la etapa de montaje es un factor clave para garantizar que la instalación va a funcionar de manera óptima y segura durante todo el ciclo de vida de la misma. Una buena práctica para estar seguros de que nuestra instalación cumple con estos requisitos es solicitar los informes correspondientes con la documentación gráfica, planillas de registros de mediciones, fotografías, fechas y firmas de los responsables a cargo, etc.