Las etapas de filtración cumplen una importante función, referida al control de ingreso de partículas al ambiente, sean éstas provenientes del exterior y/o de la recirculación del aire de las salas, ya que los filtros son elementos capaces de retener partículas de distintos tamaños, que atraviesan su manto mediante un caudal de aire determinado.

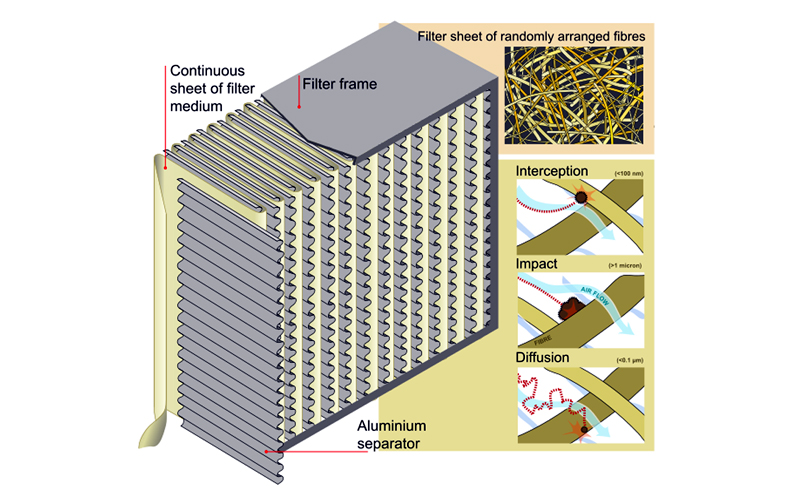

Los filtros de retención mecánica de partículas, pueden dividirse en: pre filtros, filtros finos y filtros HEPA o Absolutos, dependiendo de las características de los medios filtrantes, y su eficiencia.

En las salas hospitalarias o farmacéuticas de muy alto y alto riesgo, que requieren filtros HEPA como etapa final, los filtros que se dispongan anteriores a éste, refuerzan la vida útil del filtro absoluto, reteniendo las partículas de mayor tamaño, generalmente provenientes del exterior.

Los filtros HEPA (High Efficiency Particulate Aire), son filtros de muy alta eficiencia de retención de partículas aéreas de tamaño > a 0.3 micrones.

Se componen de un medio filtrante de papel de vidrio corrugado, con pliegues profundos y cercanos entre sí. Dichos pliegues se encuentran rigidizados mediante un adhesivo, que se inyecta en la superficie del papel antes de ser corrugado y seca en el momento del plegado. Este medio filtrante se adhiere a una caja rígida, generalmente metálica, que es el marco que lo contiene.

La superficie del marco se reviste con un burlete para lograr la estanqueidad del filtro en su colocación dentro de las cajas portafiltros diseñadas a tal fin. Dichas cajas, de tamaño acorde a la dimensión de cada filtro, poseen una persiana de regulación para el caudal de aire de inyección que ingresará al ambiente, luego de ser filtrado en su última etapa por el filtro HEPA.

Una vez colocados los filtros HEPA en sus respectivos módulos terminales absolutos, quedando la cara frontal de los mismos protegida por una reja o difusor a ras del cielorraso en las salas, se deberán poner a prueba de manera de verificar la integridad tanto del manto filtrante como la ausencia de fugas por burletes en el perímetro.

Previamente se deberá chequear que la velocidad no exceda los límites de acuerdo a la capacidad del filtro, teniendo en cuenta que se optimizará su uso cuando éste se encuentre funcionando al 70% de su capacidad total.

El ensayo de integridad de filtros, está regido por la norma ISO 14.644-3, dicha norma establece tanto las metodologías, como los criterios de aceptación y el uso de los instrumentos adecuados para la ejecución del ensayo.

Cuando se realice la verificación de integridad de los filtros HEPA, y se encuentren fugas en el perímetro, podría deberse a una falta de ajuste en la colocación de los mismos, con lo cual al ajustarlos la fuga habrá desaparecido.

Si en cambio se observan fugas en el manto filtrante, existe la posibilidad de resolverlas sellando el punto, siempre y cuando se cumplan las condiciones expuestas por normativa, y el cliente esté de acuerdo en la reparación.

Cuando alguna de estas dos condiciones no pueda cumplirse, se deberá asentar una no conformidad al ensayo, y una vez realizado el reemplazo del filtro defectuoso por uno nuevo, se deberá volver a ensayar para corroborar que se encuentra en óptimo estado para el uso.

Si bien el control de la integridad de los filtros es fundamental y es el más importante a tener en cuenta en el plan de validaciones de una planta, también existen otros controles asociados al buen funcionamiento de los mismos, como por ejemplo, la perdida de carga de presión, lo que podría indicar la saturación del filtro previendo el cambio antes del agotamiento.

Como dijimos la velocidad también se debe considerar a la hora de evaluar la operatividad teniendo en cuenta que si está excedida de los límites, podría “arruinar” el filtro por el efecto de choque contra el manto o bien producir una saturación antes del tiempo previsto de vida útil.

Es importante, además, tener en cuenta las condiciones de instalación, la implantación del edificio y su entorno, condiciones ambientales extremas, comportamiento del producto respecto a reacciones químicas, hasta incluso los procedimientos de limpieza que se lleven a cabo en el área estéril.

Cada una de estas condiciones colaborará a extender la vida útil del manto filtrante, siempre y cuando se tomen las acciones adecuadas para que así sea. Por ejemplo, si tengo un sistema que toma aire exterior de un ambiente contaminado, como el centro de la ciudad, es posible que existan distintas etapas de filtración previa que disminuyan la posibilidad de saturación del filtro H.E.P.A., y a su vez es recomendable, realizar un seguimiento a estas etapas de prefiltrado y contar con un stock de filtros de baja eficiencia para mantener las condiciones de limpieza requeridas.

Cuando usamos filtros H.E.P.A., en cualquier etapa del sistema, estamos indicando la necesidad de contención de un ambiente para mantener la esterilidad del producto, la protección del personal así como también la protección al medioambiente. Tener conciencia sobre este aspecto y llevar el control periódico de los filtros nos permitirá preservar las instalaciones adecuadamente para la actividad que se lleve a cabo.